加工工藝

陶瓷成型工藝

一、注射成型(Injection Molding )

是指有一定形狀的模型,通過壓力將融溶狀態的膠體注入模腔而成型,工藝原理是:將固態的塑膠按照一定的熔點融化,通過注射機器的壓力,用一定的速度注入模具內,模具通過水道冷卻將塑膠固化而得到與設計模腔一樣的產品。主要用于熱塑性塑料的成型,也可用于熱固性塑料的成型。

二、干壓成型(dry pressing)

是將粉料加少量結合劑,按前面所講到的造粒方式先經造粒,然后將造粒后的粉料置于鋼模中,在壓力機上加壓形成一定形狀的坯體。適合壓制高度為0.3~60 mm、直徑為5~500 mm、形狀簡單的制品。

三、等靜壓成型(isostatic pressing)

又叫靜水壓成型,是利用液體介質不可壓縮性和均勻傳遞壓力性的一種成型方法。即處于高壓容器中的試樣所受到的壓力如同處于同一深度的靜水中所受到的壓力情況,所以叫做靜水壓或等靜壓,根據這種原理而得到的成型工藝叫做靜水壓成型,或叫等靜壓成型。

陶瓷燒結技術

陶瓷燒結是陶瓷生坯在高溫下的致密化過程和現象的總稱。隨著溫度的上升和時間的延長,固體顆粒相互鍵聯,晶粒長大,空隙(氣孔)和晶界逐漸減少,通過物質的傳遞,其總體積收縮,密度增加,最后成為堅硬的具有某種顯微結構的多晶燒結體,這種現象稱為燒結。燒結是減少成型體中氣孔,增強顆粒之間結合,提高機械強度的工藝過程。在燒結過程中,隨著溫度升高和熱處理時間延長,氣孔不斷減少,顆粒之間結合力不斷增加,當達到一定溫度和一定熱處理時間,顆粒之間結合力呈現極大值。超過極大值后,就出現氣孔微增的傾向,同時晶粒增大,機械強度減小。注射成型的陶瓷產品燒結之前要先進行排膠,排膠后才能進行燒結!

明睿陶瓷擁有10臺高溫節能升降爐(電燒結爐),3臺大型液化氣高溫窯爐(煤氣燒結爐),2臺推板窯,月燒結能力可達500萬件以上,本廠還在進一步擴建中,可以為廣大客戶戶更好,更快,更多的陶瓷產品!

陶瓷加工工藝

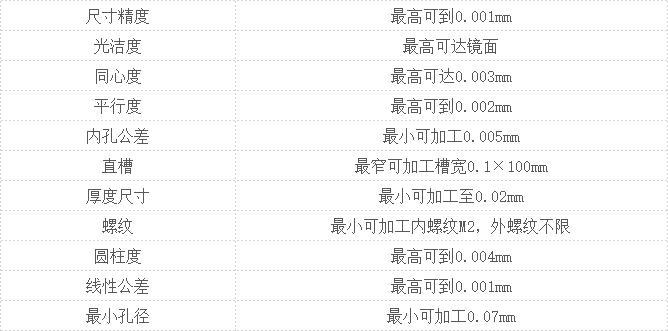

我們加工能做到的精度值:

一、陶瓷平面加工

陶瓷平面加工非常多的方法,基本所有的加工方法都能加工平面,車,銑,刨,磨,拉,線切割。其中在平面磨床應用得最多。磨一般用在精加工的時候。刨和線切割一般用在批量非常小的時候使用。明睿可以按客戶使用環境,圖紙要求及材料性能,加工各類非標陶瓷結構件及特殊用途陶瓷配件! 主要材質包括:氧化鋁陶瓷、氧化鋯陶瓷結構產品。

二、陶瓷粗糙度加工

表面粗糙度是陶瓷經過成型燒結后后的表面會留有許多高低不平的凸峰和凹谷, 必須通過內外圓磨機、無心磨床等陶瓷加工設備對其表明進行加工處理,陶瓷零件表明有配合要求或有相對運動要求的表面,Ra值要求小。Ra值越小,表面質量就越高,加工成本也高。在滿足使用要求的情況下應盡量選用較大的Ra值,來降低成本。

三、陶瓷孔隙度加工

明睿陶瓷擁有精雕機、絎磨機、內外圓磨機等先進的加工設備,可以對陶瓷產品進行非接觸切割打孔、精雕,孔隙度可以達到非常高精度要求;特別適合陶瓷棒、陶瓷管等陶瓷材料的激光切割加工。

四、陶瓷線性公差加工

形位公差時圖樣中隊要素的形狀和位置的最大允許的變動量。它的標注不僅指出被控制的要素,并給出最大允許變動量的值即公差值。要素(點、線、面)在被測范圍均受其控制。線性尺寸的一般公差是指在車間一般加工條件下可保證的公差!明睿陶瓷可以多陶瓷產品的點、線、面達到很高的要求!可以很好的保證陶瓷產品的直線度、同心度、平行度等!

陶瓷檢測設備

明睿陶瓷擁有精密的氧化鋯陶瓷生產檢測設備:主要包括三次元、二次元、數顯維氏硬度計、顯微鏡、電子天平等檢測設備,嚴格按照質量體系ISO認證標準。從陶瓷粉末到陶瓷成品的流程控制都非常嚴格,保證出廠的產品都是精品。絕對不讓不良品流入市場,無論發貨數量是10個還是幾十萬個產品,我們的質檢部門都嚴格把關。

CN

CN  EN

EN